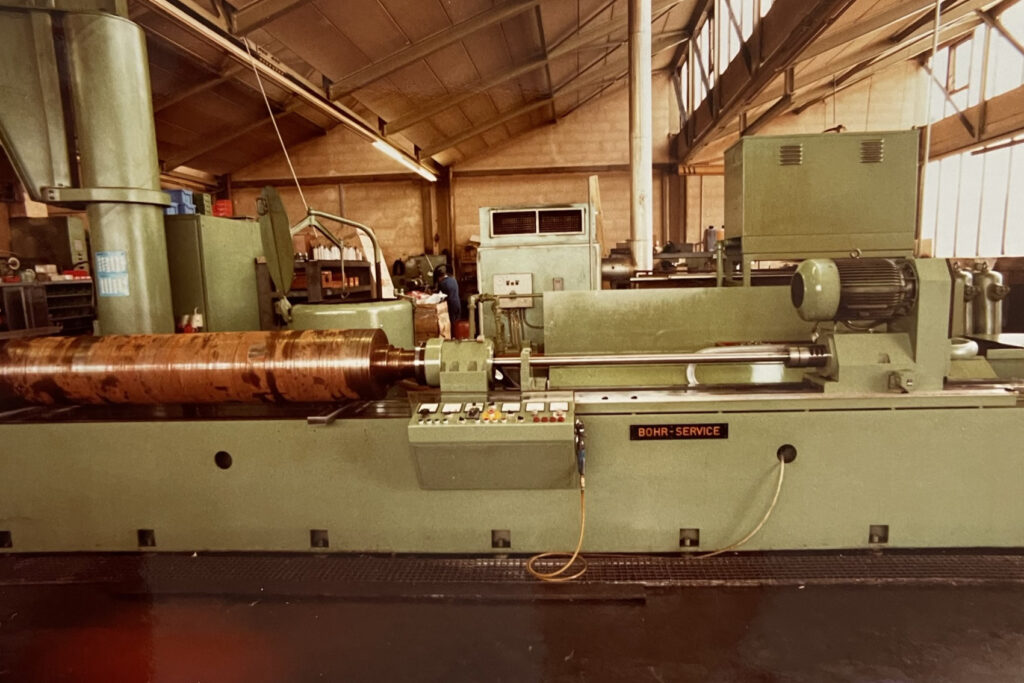

BTA TIEFLOCHBOHREN

KOMPETENZ UND ZUVERLÄSSIGKEIT

Das BTA Tiefbohren ist ein spezialisiertes Bohrverfahren, das in verschiedenen Industriezweigen, vor allem in der Serienproduktion, Anwendung findet. Es ermöglicht präzise und effiziente Tiefbohrungen in Metallwerkstücken und bietet eine Reihe von Vorteilen gegenüber herkömmlichen Bohrverfahren. Durch den Einsatz spezieller Werkzeuge und einer effektiven Späneabfuhr ermöglicht das BTA-Tieflochbohren Bohrungen mit besonderer Bohrtiefe in bester Qualität und mit hoher Oberflächengüte.

Wofür steht BTA Tiefbohren?

BTA Tiefbohren, im Englischen auch Boring and Trepanning Association oder Single Tube System (STS-Bohren) genannt, ist ein spezielles Tiefbohrverfahren, das verwendet wird, um tiefe Bohrungen in Metall herzustellen. Im Gegensatz zu herkömmlichen Bohrern bietet BTA eine effektive und leistungsstarke Lösung für das Einbringen von tiefen Bohrungen mit größerem Durchmesser und höheren Vorschubraten. Es ermöglicht Bohrungen von min. 20 mm Durchmesser bis zu einem Tiefen-zu-Durchmesser-Verhältnis von 400:1.

Die Funktionsweise dieser Bohrmethode basiert auf speziellen Bohrwerkzeugköpfen, die auf einem langen Bohrrohr montiert werden. Dieses Werkzeug verfügt über mehrere Schneidflächen, die es ermöglichen, Späne effizient zu entfernen. Ein Hochdruck-Kühlschmierstoff, das durch die Spanmäuler im Werkzeugkopf geleitet wird, sorgt dafür, dass die Späne beim Aufbohren durch das Bohrrohr und die Bearbeitungsspindel abgeführt werden.

Das BTA-Bohrverfahren eignet sich für eine Vielzahl von Werkstoffen, darunter Stahl, Edelstahl, Gusseisen, Aluminiumlegierungen und Titanlegierungen.

Welche Verfahren im Tieflochbohren gibt es?

Es gibt verschiedene Bohrverfahren im Tieflochbohren, darunter das BTA-Tiefbohren, das Einlippen-Tiefbohren (ELB), das Zweilippenbohrer System und das Ejektor-Tiefbohren. Jedes Verfahren hat seine spezifischen Merkmale und Anwendungsgebiete und ermöglicht das präzise Bohren von tiefen Löchern in unterschiedlichen Werkstoffen.

In welchen Bereichen wird BTA Bohren angewendet?

BTA Tiefbohren kommt insbesondere in der Automobilindustrie, der Luft- und Raumfahrt sowie der Medizintechnik zum Einsatz. In der Automobilindustrie spielt das BTA System eine entscheidende Rolle für die Herstellung von Motorenkomponenten wie Zylinderblöcken, Kurbelwellen oder Nockenwellen. Für diese Anwendungen werden beschichtete Wendeschneidplatten aus Hartmetall (HM) eingesetzt, um tiefe Bohrungen präzise und mit den gewünschten Toleranzen und Oberflächengüten zu erreichen. Durch die effiziente Späneabfuhr und dem zuverlässigen BTA-Bohrprozess lassen sich qualitativ hochwertige Ergebnisse erzielen.

Auch bei der Herstellung von Triebwerken, Turbinen und Strukturkomponenten in der Luft- und Raumfahrt werden tiefe Bohrungen mit hoher Präzision benötigt. Mit dem Tiehlochbohrverfahren ist es möglich, diese Anforderungen zu erfüllen und gleichzeitig die hohen Standards der Luftfahrtindustrie bezüglich Festigkeit, Zuverlässigkeit und Sicherheit einzuhalten.

Durch die stetige Verbesserung der Prozessparameter, der Bohrwerkzeuge und Schneidstoffe wird das BTA Tiefbohren in Zukunft noch präziser und vielseitiger einsetzbar sein.

Ablauf des Tiefbohrverfahrens

Jedes BTA-Bohrverfahren beginnt mit der Montage der Bohrköpfe auf langen Bohrrohren. Um auch anspruchsvolle Materialien wie hochlegierte Stähle bearbeiten zu können, sind die Bohrköpfe mit wechselbaren Hartmetall Schneidplatten und Führungsleisten ausgestattet. Die glättende Wirkung der Führungsleisten garantiert auch beim Vollbohren eine hohe Oberflächengüte, abhängig vom Werkstoff des zu bearbeitenden Werkstücks und den Einstellungen der Schnittparameter, wie beispielsweise dem Vorschub oder der Schnittgeschwindigkeit . Dies trägt zur Erzielung einer präzisen und glatten Bohrung bei.

Ein wichtiger Bestandteil des BTA Tiefbohrverfahrens ist die externe Zufuhr eines Kühlschmierstoffs. Dieser wird unter Druck von außen in den Zwischenraum zwischen Bohrungswand und Bohrrohr eingebracht und erfüllt zwei Funktionen: Zum einen kühlt und schmiert er die Schneiden des Werkzeugs, was die Wärmeentwicklung reduziert, und die Lebensdauer der Werkzeuge verlängert. Zum anderen sorgt der Kühlschmierstoff für den effizienten Abtransport der Späne über das Spanmaul, das sich als Öffnung im Bohrkopf befindet. Die Späne werden durch das Innere des Bohrrohres abgeführt.

Der gesamte Prozess zielt darauf ab, optimale Ergebnisse zu erzielen und gleichzeitig die Lebensdauer der Werkzeuge zu maximieren.

Was sind die Vorteile von BTA-Bohrverfahren?

BTA Verfahren decken einen breiten Bereich an Bohrungsdurchmessern ab und gewährleisten die Einhaltung enger Toleranzen bezüglich Durchmesser und Geradheit der Bohrung.

Weitere Vorteile sind:

- Präzise Bohrungen: Das BTA Tiefbohren erlaubt die Erzeugung präziser Bohrungen in Metallwerkstoffen. Durch die spezielle Bohrtechnik und die optimale Späneabfuhr lassen sich eine hohe Oberflächengüte und Maßgenauigkeiten erreichen.

- Großer Durchmesserbereich: Mit dem System BTA können große Bohrungsdurchmesser abgedeckt werden. Das Verfahren eignet sich für Bohrungen mit Durchmessern von 20 mm und größer und bietet durch seine Modularität eine breite Palette von Anwendungsmöglichkeiten.

- Einhaltung enger Toleranzen: BTA-Bohrer eignen sich für die Einhaltung enger Toleranzen sowohl im Durchmesser als auch in der Geradheit der Bohrung. Dies ist besonders wichtig in Anwendungen, in denen Präzision und Genauigkeit entscheidend sind, beispielsweise in der Automobilindustrie, der Luft- und Raumfahrt oder der Medizintechnik.

- Effiziente Späneabfuhr: Durch die Verwendung äußerer Hochdruck-Kühlschmierstoffe erfolgt eine effiziente Späneabfuhr. Dies verhindert Verstopfungen und Beschädigungen während des Bohrprozesses und trägt zur Erzielung sauberer und präziser Bohrungen bei.

- Hohe Oberflächengüte: Die Kombination aus speziellen Werkzeugen, optimaler Schmierung und Kühlung sowie effektiver Späneabfuhr trägt zur Erzielung glatter Oberflächen bei, die den Anforderungen verschiedener Industriezweige gerecht werden.

- Maßgenauigkeit: Es können enge Toleranzen in Bezug auf den Durchmesser und die Geradheit der Bohrung eingehalten werden. Dies gewährleistet die geforderte Präzision und ermöglicht die Herstellung von Bauteilen mit hohen Genauigkeitsanforderungen.

Was ist der Unterschied zwischen BTA Tiefbohren, System Ejektor und Einlippen Tieflochbohrer?

Der Hauptunterschied zwischen BTA Tiefbohren, Ejektor und Einlippenbohrverfahren besteht in der Späneabfuhrmethode: BTA-Tiefbohrer verwenden Hochdruck-Kühlschmierstoff zur effizienten Späneabfuhr, Ejektor-Bohrer erzeugen wiederum einen Unterdruck zur Späneabsaugung, während Einlippenbohrverfahren sich auf die Späneabfuhr außerhalb des Werkzeugs verlassen.

Beim BTA-, Ejektor- und Einlippenbohrverfahren handelt es sich um drei unterschiedliche Verfahren mit jeweils spezifischen Merkmalen:

BTA-Bohren:

- Verwendung eines speziellen Bohrwerkzeugs auf einem langen Bohrrohr

- Effiziente Späneabfuhr durch Hochdruck-Kühlschmierstoff

- Geeignet für tiefe Bohrungen mit großem Durchmesser (20 – 500 mm)

- Präzise Ergebnisse, hohe Oberflächengüte und gute Maßgenauigkeit

- Breite Anwendung in verschiedenen Industriezweigen wie Automobilindustrie, Luft- und Raumfahrt und Medizintechnik

Einlippentiefbohren:

- Verwendung eines Bohrers mit einer einzigen Schneidkante

- Späneabfuhr durch einer Längssicke entlang des Werkzeugschafts

- Geeignet für kleinere Durchmesser (1 – 50 mm)

- Geringere Späneabfuhrkapazität im Vergleich zum BTA-Bohren

- Häufige Anwendung bei der Herstellung von Feinbohrungen in dünnen oder weichen Materialien

Ejektor Tiefbohren:

- Verwendung von zwei Bohrröhren, wobei eine als Hauptbohrrohr und die andere als Spülröhre dient

- Durch Druckdifferenzen entsteht ein Unterdruck im Spalt im Hauptbohrrohr, welcher die Späne ansaugt und aus der Bohrung abführt

- Ejektor-Bohrer sind geeignet für kleine bis mittlere Bohrdurchmesser und Tiefen

- Häufige Anwendung in der Bearbeitung von Stahl und Gussmaterialien

Werkzeuge für BTA Tiefbohren

BTA-Werkzeuge, auch bekannt als BTA/STS-Werkzeuge, sind speziell für den Einsatz auf Tiefbohrmaschinen entwickelt. Sie bestehen aus einem Bohrkopf, der auf ein Rohr aufgeschraubt ist. Die Schneiden des Werkzeugs werden über eine Zuleitung mit Öl versorgt, das zwischen der Lochoberfläche und der Außenfläche des Rohres zirkuliert. Sie ermöglichen das Schälen von Spänen, die gemeinsam mit dem Kühlschmierstoff durch das Rohr abgeleitet werden.

Die Konstruktion der Werkzeuge ermöglicht eine optimale Schmierung und Kühlung durch eine große Querschnittsfläche für den Öldurchgang. Die innere Querschnittsfläche für den Wiedereintritt des Öl-Späne-Gemsichs des Rohres ist jedoch begrenzt, daher eignet sich dieses Verfahren hauptsächlich für Materialien mit guter Bearbeitbarkeit und bei ausreichend großem Bohr-Durchmesser. Zu Beginn des Bohrvorgangs leitet eine Führungsbuchse das Werkzeug, anschließend führt sich das Werkzeug selbst, indem es die Kraft auf seine Führungsleisten ableitet. Als Kühlschmierstoff wird entweder speziell für Tiefbohrungen hergestelltes Vollöl oder emulgiertes Wasser verwendet. Im Vergleich zum Einlippenbohrverfahren erfolgt der Durchgang des Kühlschmierstoffs mit hohen Durchflussraten bei deutlich niedrigeren Drücken.

BTA-Werkzeuge sind in verschiedenen Varianten erhältlich. Da die Späne durch das Innere des Werkzeugrohrs abgeführt werden, ist die Leistung des Spanbrechers im Bohrkopf besonders wichtig. Entscheidend ist auch die Stabilität und Dämpfung des Bohrrohrs sowie geeignete Schwingungsdämpfer.

Was ist der Unterschied zwischen Fräsen und Drehen im Tiefbohren?

Fräsen und Drehen sind zwei grundlegende Bearbeitungsverfahren in der Metallbearbeitung, die auch bei der Komplettbearbeitung in Kombination mitTieflochbohren angewendet werden. Der Hauptunterschied zwischen den beiden Verfahren liegt in der Bewegung des Werkstücks und des Werkzeugs:

- Fräsen: Beim Fräsen wird das Werkstück relativ zum Werkzeug bewegt, während das Fräswerkzeug rotiert und durch die Relativbewegung in das Werkstück eindringt und Material entfernt. Dies geschieht durch das Schneiden der Werkstückoberfläche mit den Schneiden des Fräsers. Fräsen ermöglicht die Bearbeitung verschiedener Werkstückgeometrien, wie zum Beispiel Nuten, Konturen oder auch 3D-Formen.

- Drehen: Beim Drehen wird das Werkstück auf einer Drehmaschine in Rotation versetzt, während das Schneidwerkzeug (Drehmeißel) die Relativbewegung ausführt. Das Schneidwerkzeug bewegt sich entlang der rotierenden Werkstückoberfläche, um Material zu entfernen. Drehen ist besonders geeignet, um zylindrische Werkstücke zu bearbeiten, wie zum Beispiel Wellen, Achsen oder Bolzen.

In einigen Fällen kann eine Kombination von Fräsen und Drehen eingesetzt werden, um Tieflochbohrungen vorzubereiten oder nachzuarbeiten, die spezifische Anforderungen an Form und Oberflächengüte erfüllen müssen. Die Auswahl des geeigneten Bearbeitungsverfahrens hängt von den spezifischen Anforderungen des Werkstücks und des Tieflochbohrprozesses ab.

Gutekunst GmbH – wir sind Ihre Experten für Tiefbohrverfahren

Mit über 125 Jahren Erfahrung ist Gutekunst ein etablierter Tiefbohrspezialist, der Tradition, Moderne und Hightech erfolgreich miteinander kombiniert. Wir sind Ihr kompetenter Partner rund um moderne Tiefbohr- und Sonderlösungen und durften bereits über 1.000 renommierte Kunden aus verschiedenen Branchen wie Werkzeugmaschinenindustrie, Maschinen- und Anlagenbau, Chemieindustrie und Formenbau von unseren Leistungen überzeugen. Unsere hochqualifizierten und motivierten Fachkräfte bearbeiten Ihre Werkstücke schnell, präzise und zu günstigen Konditionen – wir akzeptieren auch komplexe Werkstücke aus schwer bearbeitbaren Materialien.

Zu unserem Service gehören auch zeit- und kostensparende Komplettfertigungslösungen für Ihre Firma, einschließlich Tiefbohren, Drehen, Fräsen, Materialbeschaffung und vielfältiger Weiterbearbeitungsmöglichkeiten. Durch unser zertifiziertes Qualitätsmanagement nach DIN ISO 9001 stellen wir sicher, dass unsere Fertigung jederzeit kundenorientiert und in bester Qualität erfolgt.

Wir legen großen Wert auf Kompetenz, Zuverlässigkeit und langfristige Kundenbindung. Sie auch? Dann kontaktieren Sie uns noch heute für weitere Informationen und erfahren Sie, wie Sie Ihre Tiefbohrprojekte in Zukunft schnell und fachmännisch realisieren.

Zertifikate

Unter dem folgenden Link stehen Ihnendiese Zertifikate zum Download bereit:

ISO 9001:2015 DE

ISO 9001:2015 EN